Визуальный и измерительный контроль - это основной метод неразрушаемой дефектоскопии

Из всех методов неразрушаемого контроля визуальный и измерительный контроль (сокращённо –

ВИК) является самым основным и широко используемым методом. Ни один иной вид

НК не может похвастать такой широкой областью применения.

Первое что делают при исследовании объекта - это визуальный и измерительный контроль. К той же ультразвуковой или радиационной дефектоскопии

приступают строго после того, как объект благополучно проходит ВИК. Это

первый рубеж защиты от явного брака.

В интернете часто можно встретить не совсем корректное название этого

метода – «визуально-измерительный контроль». Запомните: ВИК – это

визуальный И измерительный контроль. Именно так, потому что именно это обозначение употребляется в РД 03-606-03, СТО Газпром 2-2.3-251-2008 и РД-25.160.10-КТН-016-15.

Собственно, сам процесс состоит из двух частей:

- а) визуального осмотра невооружённым взглядом либо с увеличительными приборами

- измерения конкретных геометрических параметров при помощи специальных инструментов.

Эти операции выполняются параллельно либо поочерёдно. Визуальный и измерительный контроль сварного соединения нельзя сводить к простому осмотру. Это довольно жёсткая проверка геометрии, качества обработки поверхности и прочих параметров по очень чётким критериям, прописанным в инструкции. Данный вид дефектоскопии недостаточно хорош разве что неспособностью выявлять скрытые дефекты. Да и для подповерхностных дефектов есть свои решения – та же радиография, например, однако ВИК не требует дорогостоящей аппаратуры и справляется с задачей не хуже и быстрее других методов.

Общая схема проведения визуального и измерительного контроля

Процедуру пошагово описывают в операционной технологической карте, составленной под конкретный объект. Мы лишь приведём общую последовательность из главных этапов.

- Изучение документации (стандарты, правила, методические рекомендации, техкарты, заявка или заказ-наряд) и определение норм браковки.

- Зачистка поверхности от брызг металла, шлака, следов ржавчины, влаги, пятен масла, пыли и иных загрязнений, мешающих нормальному осмотру. Если нужно произвести визуальный и измерительный контроль сварных соединений сосудов или иного оборудования под избыточным давлением, то его предварительно выводят из эксплуатации. Сбрасывают давление, дренируют рабочую среду, охлаждают. Изоляцию в зоне осмотра тоже убирают. При необходимости доводят шероховатость до приемлемых значения. Они зависят от того, какой метод дефектоскопии будет выполняться после ВИК. Для УЗК, например, Ra 6,3. Для ПВК – Ra 3,2.

- Собственно осмотр и измерение проверяемых параметров. На каждом объекте свой перечень. В случае с деталями под сварку, например, проверяют смещение кромок, перекрытие элементов (в нахлёсточных соединениях), смещение проволочной вставки с внутренней стороны, катеты швов приварки, длину прихваток, расстояние между ними и т.д. Визуальный и измерительный контроль сварных соединений предполагает проверку их ширины, высоты, выпуклости и вогнутости обратной стороны, глубины подреза, чешуйчатости, западания между валиками, корня шва, усиления и пр. Типичные изображения дефектов содержатся в инструкциях, учебных пособиях, специальных фотоальбомах. Кроме того, правильной идентификации и измерению дефектов уделяют большое внимание в учебных центрах. Так, у деталей под сборку смотрят, в первую очередь, перпендикулярность, толщину и ширину подкладок, угол и глубину скоса кромок. Дополнительно обращают внимание на маркировку заготовок. Отдельная история – ВИК труб, где нужно проверить наружный диаметр, толщину стенки, овальность, кривизну, длину и пр. А есть ещё литьё, поковки, листовой металлопрокат. Везде своя специфика.

- Анализ результатов, заполнение и подписание акта визуального и измерительного контроля (заключения, протокола). Фактические значения размерных показателей сравниваются с нормами, на основании чего принимается решение о допуске/браковке. В акте указывается номер заявки (либо заказ-наряда), наименование, габариты и номер объекта, шифр руководящего документа, ФИО и номер квалификационного удостоверения дефектоскописта и данные руководителя. В записи дефектов должны содержаться сведения об их размерах, ориентации, местоположении. Информацию дополнительно вносят в журналы учёта.

- При необходимости – нанесение записей на самом объекте для сварщиков/монтажников/слесарей, которые будут производить ремонт.

Визуальный и измерительный контроль материалов и сварных швов проводится как до технологических операций (раскрой, термическая, механическая, химическая обработка, сварка, плавление и другие), так и после. ВИК выполняют и непосредственно по мере выполнения работ, как в случае с послойным контролем сварки. Если резюмировать, то данный вид дефектоскопии проводят каждый раз, когда завершается определённый технологический этап, дабы убедиться, что объект готов к дальнейшим операциям либо вводу в эксплуатацию.

Оформить заявку

Закажите Визуальный и Измерительный контроль в нашей мобильной Лаборатории Неразрушаемого Контроля заполнив эту форму

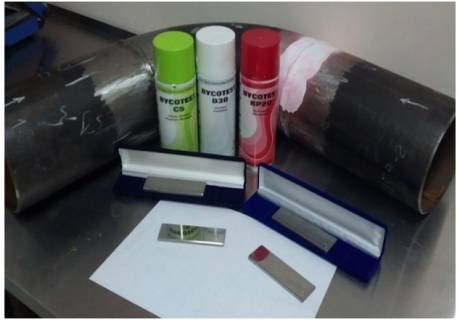

Инструменты и принадлежности для визуального и измерительного контроля

Для полноценного проведения ВИК могут понадобиться следующие приспособления и средства измерения:

- просмотровая лупа для осмотра мелких деталей. Стандартная кратность увеличения – от 2 до 6;

- измерительная лупа. Её назначение – угловые и линейные замеры. Такие лупы отличаются от обычных тем, что содержат дополнительную стеклянную вставку с нанесённой на неё метрической шкалой. Технические условия на измерительные и просмотровые лупы содержатся в ГОСТ 25706-83;

- образцы шероховатости – для оценки шероховатости поверхности методом

сравнения. Имеют плоскую, цилиндрическую выпуклую либо цилиндрическую

вогнутую форму. Изготавливаются из стали, меди, латуни, титана и других

сплавов посредством расточки, шлифования, фрезерования и т.д. Требования

к образцам шероховатости для визуального и измерительного контроля

содержатся в ГОСТ 9378-93;

– профилограф-профилометр. Это комбинированные устройства для проверки неровности (волнистости) и шероховатости поверхности. Требования содержатся в ГОСТ 19300-86; - люксметр. С его помощью проверяют уровень освещения. Требования содержатся в ГОСТ Р 8.865-2013;

- штангенциркуль с глубиномером – для измерения наружных и внутренних размеров, глубины отверстий и пазов. Требования содержатся в ГОСТ 169-90;

- универсальный шаблон сварщика. Ключевой инструмент для проверки качества самой сварки и заготовленных для неё деталей. Для визуального и измерительного контроля сварных швов предусмотрено большое количество шаблонов, выполненных по отечественным и зарубежным стандартам. К первым относятся УШС-2, УШС-3, УШС-4, УШК-1, шаблон В.Э. Ушерова-Маршака, катетометр КМС-3-16 и т.д. Из импортных аналогов отметим WG01, WG1, WG2+, V-WAC, Skew-T, INOX и др. В зависимости от конкретного варианта исполнения шаблоны позволяют проверять вогнутость, выпуклость и ширину шва, смещение, катет углового соединения, глубину подреза, точечной коррозии, высоту усиления и прочие параметры;

- набор щупов. Представляет собой обойму из стальных пластин различных толщин (от 0,02 до 1,0 мм). Перебирая их в разных комбинациях, можно определить точную величину зазора между соседними элементами. Щупы для визуального и измерительного контроля подлежат поверке согласно требованиям МИ 1893-88;

- радиусные шаблоны. Позволяют определять радиус вогнутых и выпуклых поверхностей. Шаблон представляет собой сдвоенную обойму, составленную из стальных пластин, каждая из которых соответствует своем радиусу кривизны;

- измерительная металлическая линейка и/или рулетка. Требования к ним содержатся в ГОСТ 427-75 и ГОСТ 7502-98 соответственно;

- стальной поверочный угольник. Помогает проверять угол между плоскостями. Для визуального и измерительного контроля предусмотрена широкая номенклатура плоских лекальных угольников различных типоразмеров, класса точности 0, 1 или 2. Наиболее распространённый угол – 90 градусов, хотя можно найти и 45, 60, 120 градусов. Требования к ним содержатся в ГОСТ 3749-77;

- фотоаппарат – для наглядной фиксации объекта на момент проведения ВИК;

- фонарь. Наиболее практичные модели – со светодиодной подсветкой;

- металлическая щетка и зубило – для зачистки поверхности от брызг металла и прочих загрязнений;

- зеркала, термостойкий мел, маркер и т.д.

Большинство доступных в продаже наборов также укомплектованы печатной версией инструкции РД 03-606-03, сумкой или кейсом для переноски и хранения. Инструменты для визуального и измерительного контроля деталей и сварных соединений в обязательном порядке проходят поверку и/или калибровку. Инвентарь периодически направляется для обслуживания в аккредитованные метрологические центры и подлежит внесению в Государственный реестр средств измерений (СИ). Испытательная лаборатория должна располагать паспортами, свидетельствами, сертификатами и иной документацией, подтверждающей точность используемых СИ.

Выбор конкретных шаблонов, образцов и прочих принадлежностей определяется положениями технологических карт и руководящей документации.

Для визуального и измерительного контроля применяются также видеоэндоскопы, жёсткие бороскопы и гибкие оптические фиброскопы. Это, по сути, отдельное направление – телеинспекция труднодоступных ниш, отверстий, скрытых механизмов, коммуникаций и пр. Благодаря управляемой артикуляции можно доставить зонд с камерой даже к самым потаённым местам сложного промышленного оборудования, ограждающих конструкций, инженерных систем и т.д.

Современные технические эндоскопы записывают фото и видео в HD-качестве. Файлы сохраняются на SD-карту, плюс доступны для просмотра в режиме реального времени. Для этого многие модели оснащены встроенными дисплеями. Контроль с видеоэндоскопами в полной мере может считаться как визуальным, так и измерительным. При наличии специальной насадки некоторые модели умеют определять расстояние между отдельными элементами изображения, их длину, ширину и диаметр.

Обычный ВИК требует свободного доступа к объекту. Как минимум, одностороннего, но в идеале – и с внутренней стороны (например, при обследовании кольцевых сварных соединений). При использовании систем телеинспекции можно произвести осмотр даже самых потаённых участков, не демонтируя при этом большое количество устройств и механизмов.

Одним из достоинств визуального и измерительного контроля сварных швов считается его доступность. Обучение персонала занимает меньше времени. Меньше формул, расчётов, «лаконичнее» теоретическая и практическая подготовка. И в сравнении с УЗК, где нужно много сил тратить на настройку дефектоскопа, и в сравнении с рентгеном, где нужно правильно подбирать фокусное расстояние, время экспозиции, режимы проявки и пр. Однако для проведения ВИК и уж тем более для разработки технологических карт с оформлением заключений необходимо пройти аттестацию согласно ПБ 03-440-02. Как и в других видах НК, предусмотрено три квалификационных уровня – I, II и III, которые присваиваются по итогам экзаменов.

Подготовка персонала – не менее важный аспект защиты от промахов (грубых погрешностей измерений), чем надлежащее метрологическое обеспечение СИ. Так, в соответствии с должностными инструкциями дефектоскопистов ВИК, специалист визуального и измерительного контроля II уровня должен:

- разбираться в классификации методов и видов НК;

- хорошо знать объект контроля – его конструктивные особенности, технологию изготовления, эксплуатационные нагрузки, нагруженные участки и наиболее вероятные места возникновения дефектов;

- знать физические основы и закономерности визуального и измерительного контроля, действующие методики и стандарты;

- разбираться в доступных средствах измерения, образцах и аппаратуре, уметь правильно подбирать технические средства под конкретные задачи;

- надлежащим образом оформлять результаты контроля;

- уверенно владеть методиками измерений параметров дефектов;

- рационально организовывать рабочие места (своё и своих подчинённых) с соблюдением техники безопасности и т.д.